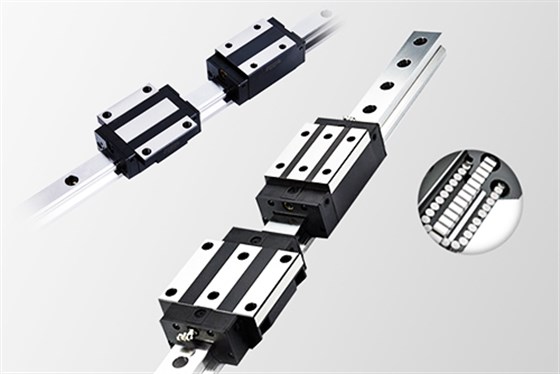

在現代工業制造領域,高剛性導軌滑塊作為機械設備中的關鍵部件,其性能直接影響著設備的精度、穩定性和生產效率。隨著智能制造、自動化技術的快速發展,以及工業應用場景的不斷拓展,高剛性導軌滑塊正面臨著前所未有的發展機遇與挑戰。本文將深入探討高剛性導軌滑塊的未來發展趨勢和技術創新方向。

一、未來發展趨勢

1. 智能化與自動化

隨著工業互聯網、物聯網技術的普及,高剛性導軌滑塊將更多地融入智能制造體系中。通過集成傳感器、控制系統和智能算法,實現導軌滑塊的實時監測、故障診斷和自適應調節。同時,導軌滑塊將與其他智能設備實現互聯互通,形成高效協同的自動化生產線,提升整體生產效率和質量。

2. 高速化與高精度化

隨著工業生產的快速發展,對機械設備的運行速度和定位精度要求越來越高。高剛性導軌滑塊作為傳動裝置的核心部件,其高速化和高精度化將成為未來發展的重要趨勢。通過采用輕量化、高強度和高剛性的材料,以及先進的制造工藝和精密加工技術,可以顯著提升導軌滑塊的響應速度和加工精度,滿足更高性能需求。

3. 節能環保與可持續發展

在全球環境保護意識日益增強的背景下,高剛性導軌滑塊的節能環保性能將成為重要考量因素。未來,導軌滑塊將更加注重能源的有效利用和環境的友好性。通過采用低摩擦材料和涂層技術降低能耗和摩擦損失,利用再生材料和可回收材料減少資源消耗和廢棄物產生,以及設計優化和系統集成提高能源利用率和裝配效率,實現綠色制造和可持續發展。

4. 多軸復合與多功能集成

隨著工業生產的復雜性增加,單一軸向的導軌滑塊已難以滿足多軸復合和多功能集成的需求。未來,高剛性導軌滑塊將更加注重多軸聯動和多功能集成。通過采用多軸復合設計實現不同方向上的運動和定位,提高裝配和加工的靈活性和精度。同時,利用傳感器、執行器和控制系統的集成,實現導軌滑塊的多功能化,包括力控、位置控、速度控等多種工作模式,滿足多樣化應用場景的需求。

二、技術創新方向

1. 材料創新

材料是高剛性導軌滑塊性能提升的基礎。未來,將重點研發具有更高強度、更高剛性和更好耐磨性的新型材料,如納米復合材料、陶瓷材料和纖維增強材料等。這些新材料的應用將顯著提升導軌滑塊的承載能力和使用壽命,同時降低整體重量和能耗。

2. 制造工藝創新

制造工藝的改進和創新對于提升高剛性導軌滑塊的精度和性能至關重要。未來,將重點發展高精度加工技術、精密成型技術和先進表面處理技術。通過采用激光制造、微納加工等先進工藝,可以實現導軌滑塊的高精度制造和表面質量提升,滿足更高性能需求。

3. 潤滑技術創新

潤滑是減少導軌滑塊摩擦和磨損的關鍵。未來,將重點研發高性能潤滑材料和潤滑技術,如固體潤滑、自潤滑涂層等。這些新型潤滑材料和技術的應用將顯著降低導軌滑塊的摩擦系數和磨損率,提高運行穩定性和使用壽命。

4. 控制系統創新

控制系統的智能化和自適應化是未來高剛性導軌滑塊發展的重要方向。通過集成先進的控制算法和自適應控制技術,實現對導軌滑塊位置、速度、加速度等參數的精確控制。同時,通過與其他智能設備的互聯互通,實現遠程監控和數據分析,提高生產效率和安全性。

三、結論

高剛性導軌滑塊作為機械設備中的關鍵部件,其性能的提升和技術的創新對于推動工業制造的發展具有重要意義。未來,隨著智能制造、自動化技術的快速發展以及工業應用場景的不斷拓展,高剛性導軌滑塊將朝著智能化、高速化、高精度化、節能環保和多功能集成的方向發展。同時,材料創新、制造工藝創新、潤滑技術創新和控制系統創新將成為推動高剛性導軌滑塊技術進步的重要動力。通過這些努力,高剛性導軌滑塊將在未來發揮更加重要的作用,為工業制造的發展注入新的活力。

銀泰PMI滾珠絲桿-端塞型系列FDDC

銀泰PMI滾珠絲桿-端塞型系列FDDC 銀泰PMI滾珠絲桿- FSIN(轉造級)

銀泰PMI滾珠絲桿- FSIN(轉造級) 上銀HIWIN滾珠絲桿轉造級系列

上銀HIWIN滾珠絲桿轉造級系列 Fabreeka空氣彈簧減震器PAL系列

Fabreeka空氣彈簧減震器PAL系列

掃一掃,關注我們

掃一掃,關注我們 電話咨詢

電話咨詢 產品中心

產品中心 按需定制

按需定制 關于慧騰

關于慧騰