直線導軌的設計原理及制造工藝

直線導軌是一種常見的機械部件,廣泛應用于各個領域的機械設備中。它通過提供支撐和導向功能,使得機器在直線方向上能夠平穩運動。

-

設計原理

1.導軌類型:

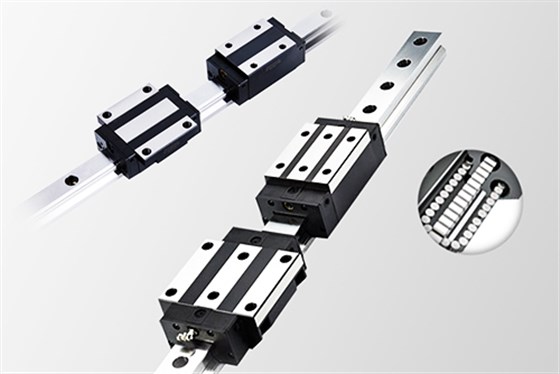

直線導軌主要分為滾動式導軌和滑動式導軌兩種類型。滾動式導軌采用滾珠或滾子與導軌面接觸,具有較高的剛度和負載能力;滑動式導軌則通過滑塊與導軌面之間的潤滑劑實現運動,具有較小的摩擦系數和較低的起動力。

2.軸承結構:

直線導軌通常由導軌和滑塊組成。導軌是由高強度合金鋼制成,具有優異的硬度和耐磨性。滑塊則安裝在導軌上,能夠在導軌上平穩滑動。滑塊內部采用特殊的軸承結構,以減小運動阻力。

3.導向方式:

直線導軌的導向方式有多種,常見的包括滾珠導向、滑塊導向和滑板導向。滾珠導向通過滾珠與導軌接觸,實現高精度和高剛度的導向;滑塊導向則通過滑塊與導軌面之間的滑動摩擦來實現導向;滑板導向則通過導軌上的滑板與滑塊接觸,實現導向。

-

制造工藝

1.材料選擇:

直線導軌的制造材料需要具備高強度、高硬度和良好的耐磨性能。常用的材料有合金鋼、不銹鋼和鋁合金等。材料的選擇要根據具體應用場景和負載要求進行評估。

2.精密加工:

直線導軌的制造過程中需要進行精密加工,確保導軌的尺寸精度和表面質量。主要的加工工藝包括車削、磨削、銑削和熱處理等。精密加工能夠提高導軌的幾何精度和表面質量,提高其導向性能。

3.軌道磨削:

直線導軌的制造中,軌道磨削是一個重要的工藝環節。軌道磨削能夠使導軌表面形成一定的幾何形狀和粗糙度,確保滑動摩擦時的穩定性和流暢性。

4.表面處理:

為了提高直線導軌的表面硬度和耐磨性,常常采用表面處理技術,如熱處理、涂層和鍍鉻等。這些表面處理能夠有效增加導軌的使用壽命和抗腐蝕性能。

直線導軌的設計原理和制造工藝直接關系到其性能和可靠性。合理的設計原理和優質的制造工藝能夠提高導軌的精度、剛度和壽命,滿足不同應用場景的需求。未來隨著科技的發展,直線導軌將繼續在各個領域中發揮重要作用,并不斷迭代和改進。

銀泰PMI滾珠絲桿-端塞型系列FDDC

銀泰PMI滾珠絲桿-端塞型系列FDDC 銀泰PMI滾珠絲桿- FSIN(轉造級)

銀泰PMI滾珠絲桿- FSIN(轉造級) 上銀HIWIN滾珠絲桿轉造級系列

上銀HIWIN滾珠絲桿轉造級系列 Fabreeka空氣彈簧減震器PAL系列

Fabreeka空氣彈簧減震器PAL系列

掃一掃,關注我們

掃一掃,關注我們 電話咨詢

電話咨詢 產品中心

產品中心 按需定制

按需定制 關于慧騰

關于慧騰