高負荷導軌滑塊的材質選擇對其性能的影響?

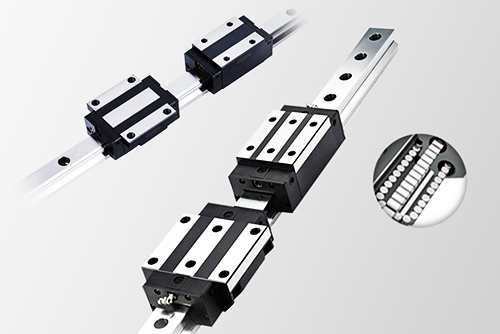

在現代工業自動化系統中,高負荷導軌滑塊作為關鍵組件,其設計和性能直接決定了整個系統的穩定性、精度和效率。其中,材質選擇是影響導軌滑塊性能的關鍵因素之一。本文將從材質特性、性能評估、結構設計及制造工藝等方面探討高負荷導軌滑塊的材質選擇對其性能的影響。

材質特性與性能評估

材質特性

高負荷導軌滑塊的材料選擇需要綜合考慮多個因素,包括摩擦系數、耐磨性、耐腐蝕性、耐高溫性和強度等。常見的導軌滑塊材料包括金屬材料、塑料材料和復合材料。

金屬材料:如高碳鋼、不銹鋼、合金鋼等,這些材料具有優良的強度和剛性,能夠承受高負載和高速度的運動。同時,它們還具備較好的耐磨性、耐腐蝕性和耐高溫性,適用于各種工業領域的應用。然而,金屬材料的摩擦系數較高,容易產生噪音,在一些要求低摩擦和低噪音的場合可能不適用。

塑料材料:如聚四氟乙烯(PTFE)、尼龍、聚酰亞胺(PI)等,它們具有重量輕、摩擦系數小、噪音低、不易生銹、絕緣性能好等優點。然而,塑料材料的強度較低,耐磨性和耐高溫性差,易變形,適用于負載較低、速度較慢的運動系統。

復合材料:由兩種或兩種以上不同材料組成,如碳纖維增強聚合物復合材料,具有高強度、剛性好、耐磨性好、耐高溫性好、抗腐蝕性好等特點。復合材料可以根據需要進行調整,以滿足不同應用的要求。然而,其價格較高,加工難度大,易開裂和剝離,需要在設計和制造過程中仔細考慮。

性能評估

性能評估是確定材料適用性和優化設計的重要步驟。主要包括以下幾個指標的測試和分析:

摩擦系數:直接影響導軌滑塊的運動穩定性和精度。通過滑動摩擦試驗和滾動摩擦試驗可以評估材料的摩擦特性。

耐磨性:影響導軌滑塊的使用壽命和精度。通過滑動磨損試驗和往復磨損試驗可以評估材料的磨損特性。

耐腐蝕性:在惡劣環境下,如酸堿環境或海洋環境下,耐腐蝕性尤為重要。通過鹽霧試驗和腐蝕液浸泡試驗可以評估材料的耐腐蝕性能。

耐高溫性:在高溫環境下,材料的性能穩定性對導軌滑塊的工作性能至關重要。通過高溫試驗可以評估材料在不同溫度下的耐高溫性能。

強度:直接影響導軌滑塊的承載能力和使用壽命。通過拉伸試驗或壓縮試驗可以評估材料的強度特性。

材質選擇對性能的影響

承載能力

高負荷導軌滑塊需要具備強大的承載能力。因此,選擇高強度、高硬度的材料如特殊合金鋼、不銹鋼等,能夠確保導軌滑塊在重載下依然保持穩定的性能。這些材料具有優異的機械性能和耐磨性能,能夠承受重載和頻繁摩擦,同時保持較低的摩擦系數和較高的精度。

運動精度

除了承載能力外,高負荷導軌滑塊還需要確保高精度運動。材料的選擇直接影響到導軌滑塊的精度。例如,金屬材料的摩擦系數較高,但通過采用滾珠式或滾柱式導軌滑塊設計,利用滾動摩擦來降低摩擦系數和磨損,可以顯著提高精度和穩定性。而復合材料由于其高強度和耐磨性,也能在重載下保持較高的精度。

穩定性和可靠性

導軌滑塊的穩定性和可靠性對工業自動化系統的運行至關重要。合理的材質選擇可以顯著提高導軌滑塊的穩定性和可靠性。例如,耐腐蝕性能好的材料可以在惡劣環境下保持穩定的性能,減少故障率和維護成本。同時,高耐磨性的材料能夠延長導軌滑塊的使用壽命,降低更換頻率,提高生產效率。

制造工藝與結構優化

除了材質選擇外,制造工藝和結構優化也對導軌滑塊的性能有著重要影響。采用精密鑄造和數控加工等先進工藝可以提高導軌滑塊的表面光潔度和精度,從而提高其穩定性和精度。此外,優化結構設計,如采用合理的導軌形狀和尺寸、優化潤滑系統等,也能顯著提高導軌滑塊的性能。

結論

綜上所述,高負荷導軌滑塊的材質選擇對其性能具有重要影響。合理的材質選擇不僅能夠提高導軌滑塊的承載能力和精度,還能提高其穩定性和可靠性。在實際應用中,需要根據具體的工作環境和要求,綜合考慮多個因素,選擇最合適的材料。同時,還需要結合制造工藝和結構優化等手段,不斷提高導軌滑塊的性能,以滿足現代工業自動化系統的需求。

未來,隨著科技的進步和工業需求的變化,高負荷導軌滑塊的材質選擇和制造工藝將繼續發展和創新。通過不斷研究和探索新材料、新工藝和新技術,可以進一步提高導軌滑塊的性能,為工業自動化系統提供更卓越的性能和更廣泛的應用前景。

掃一掃,關注我們

掃一掃,關注我們