高效能導軌滑塊在高速運動中如何保持極低摩擦與能耗?

在工業自動化和精密制造領域,高效能導軌滑塊作為關鍵傳動部件,其性能的穩定性和效率直接關系到整個設備的運行質量和能耗水平。特別是在高速運動的應用場景中,如何保持極低的摩擦和能耗成為了一個至關重要的技術挑戰。本文將深入探討高效能導軌滑塊在高速運動中如何實現這一目標,并分析其背后的關鍵技術原理和應用優勢。

一、引言

隨著工業4.0時代的到來,機械設備對精度、速度和能效的要求日益提高。高效能導軌滑塊以其卓越的性能特點,在數控機床、自動化設備、半導體設備等多個領域得到了廣泛應用。在高速運動中,導軌滑塊需要承受巨大的動載荷和摩擦力,同時保持高精度的定位和導向功能。因此,如何降低摩擦和能耗,成為高效能導軌滑塊設計的核心問題。

二、高效能導軌滑塊的設計特點

1. 低摩擦材料的選擇

高效能導軌滑塊采用低摩擦系數的材料,如聚合物、特殊涂層或復合材料等。這些材料具有優異的自潤滑性能和耐磨性,能夠在高速運動中顯著降低滑動摩擦力。例如,某些特殊涂層能夠在接觸面形成一層潤滑膜,進一步減少摩擦和磨損。

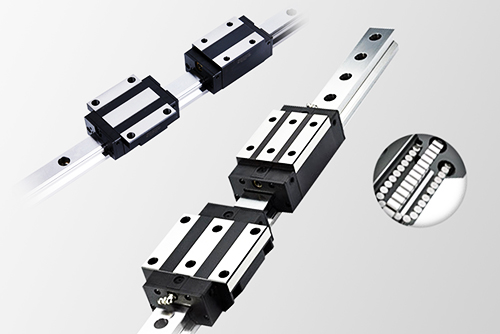

2. 精密的滾動接觸設計

與傳統滑動導軌相比,高效能導軌滑塊通常采用滾動接觸設計。通過鋼球、滾子等滾動體在導軌與滑塊之間形成滾動接觸,極大地減小了摩擦阻力。這種設計使得導軌滑塊在工作過程中能夠保持極低的摩擦系數,通常在0.002到0.004之間,遠低于滑動導軌的摩擦系數。

3. 先進的潤滑系統

潤滑是降低導軌滑塊摩擦力的關鍵措施之一。高效能導軌滑塊配備先進的潤滑系統,采用低摩擦系數的潤滑油或固體潤滑劑。這些潤滑劑能夠確保潤滑油的均勻分布和有效冷卻,顯著降低摩擦熱的產生和能量損失。同時,先進的潤滑系統還能夠自動調整潤滑劑的用量和潤滑方式,以適應不同的工作條件和需求。

三、高速運動中保持極低摩擦與能耗的技術手段

1. 精確控制運動軌跡和速度

在系統設計過程中,合理設計運動軌跡和速度曲線可以減少不必要的加速度和減速度,從而降低能量消耗。通過精確控制導軌滑塊的運動軌跡和速度,可以使其在運動過程中保持平穩、連續的狀態,減少因速度突變而產生的額外摩擦和能耗。

2. 優化驅動系統

驅動系統在直線導軌系統中起著關鍵作用。采用高效能量轉換器(如變頻器)可以提高系統的能量利用率。通過調整驅動電機的轉速和負載,將系統的能耗降至最佳狀態。此外,引入反饋控制系統(如位置傳感器和力傳感器)可以實時監測并調整運動參數,進一步降低能耗和損耗。

3. 輕量化設計

使用輕質高強度材料如鋁合金、復合材料等對導軌滑塊進行輕量化設計,可以有效減輕機械結構的重量,降低運動部件的慣性力,從而減少能耗。輕量化設計不僅提高了設備的加速性能和工作效率,還符合現代工業對節能減排和可持續發展的要求。

4. 集成能量回收系統

部分高效能導軌滑塊還集成了能量回收系統,能夠利用制動過程中產生的能量進行回收和再利用。例如,通過液壓回路的能量回收或電動車輛的再生制動等方式,將制動能量轉換為電能或其他形式的能量儲存起來,供后續使用。這種能量回收技術進一步提高了機械系統的能效比。

四、應用優勢與前景

高效能導軌滑塊在高速運動中保持極低摩擦與能耗的優勢,不僅提升了機械設備的運行效率和精度,還降低了企業的能源消耗成本。其高精度、高剛性、長壽命和低噪音等特點,使得在精密制造、自動化設備等領域得到了廣泛應用。隨著工業自動化程度的不斷提高和制造業的轉型升級,高效能導軌滑塊將在更多領域得到應用,并展現出更加優異的性能表現。

未來,隨著材料科學、加工技術和潤滑技術的不斷進步,高效能導軌滑塊的性能將進一步提升。同時,智能化技術的發展也將為導軌滑塊的優化設計和維護提供新的解決方案。例如,通過智能控制系統實時監測導軌滑塊的工作狀態和環境參數,自動調節潤滑劑的用量和潤滑方式,以確保其在最佳狀態下運行。這些新技術和新方法的應用,將進一步推動高效能導軌滑塊在高速運動中的應用和發展。

五、結論

高效能導軌滑塊在高速運動中保持極低摩擦與能耗的關鍵在于其設計特點和技術手段的綜合應用。通過選擇低摩擦材料、采用精密滾動接觸設計、配備先進潤滑系統以及優化驅動系統和輕量化設計等措施,可以顯著降低導軌滑塊在高速運動中的摩擦和能耗。這些優勢不僅提升了機械設備的運行效率和精度,還符合現代工業對節能減排和可持續發展的要求。未來,隨著技術的不斷進步和創新發展,高效能導軌滑塊將在更多領域得到廣泛應用并展現出更加優異的性能表現。

掃一掃,關注我們

掃一掃,關注我們