摩擦導軌滑塊如何減少磨損并延長使用壽命?

在現代機械系統中,導軌滑塊作為關鍵的傳動部件,其性能直接影響到整個系統的運行效率和穩定性。低摩擦導軌滑塊以其獨特的優勢,如低摩擦、高精度、高負載能力等,在工業自動化、精密制造等領域得到了廣泛應用。然而,隨著使用時間的增長,導軌滑塊也會面臨磨損和性能下降的問題。本文將探討如何減少低摩擦導軌滑塊的磨損并延長其使用壽命。

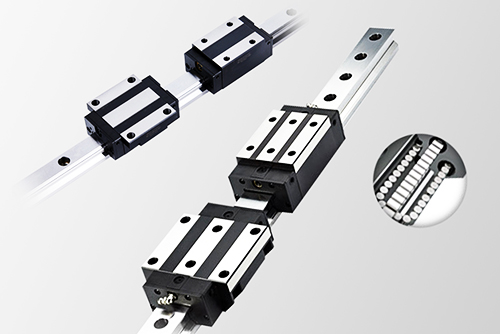

二、低摩擦導軌滑塊的工作原理

低摩擦導軌滑塊的工作原理基于滑動摩擦和導軌的設計。它通常由滑塊本體、滾珠或滾子、定位銷等組成。滑塊本體通過滾珠或滾子與導軌表面接觸,形成了穩定的接觸點,而定位銷則用于限制滑塊的運動方向。當外力作用于導軌滑塊時,滾珠或滾子能夠在導軌上滾動,而不是直接滑動,這種滾動方式有效地降低了滑動摩擦阻力,使得導軌滑塊在運動過程中更加平穩、高效。

三、減少磨損的措施

材料選擇與處理

選擇合適的材料是減少磨損的首要措施。常用的導軌滑塊材料包括金屬、復合材料和陶瓷等。金屬材料具有較高的強度和耐磨性,但重量較大;復合材料則具有較輕的重量和較好的耐磨性;陶瓷材料則具有極高的硬度和耐磨性,但成本較高。在選擇材料時,需要綜合考慮使用環境、負載條件、成本等因素。

此外,對導軌滑塊進行表面處理也是減少磨損的有效手段。例如,對金屬導軌滑塊進行硬化處理可以提高其表面硬度,減少磨損;對復合材料導軌滑塊進行表面涂層處理可以增加其耐磨性和耐腐蝕性。

潤滑與潤滑劑選擇

適當的潤滑是減少磨損的重要手段。潤滑劑的選擇應綜合考慮導軌滑塊的工況、運行速度和負荷等因素。常用的潤滑劑包括油脂潤滑、油潤滑和固體潤滑等。油脂潤滑適用于低速、輕載的工況,油潤滑適用于高速、重載的工況,而固體潤滑則適用于高溫、高真空等特殊環境。

在潤滑過程中,需要注意以下幾點:首先,要定期檢查和更換潤滑劑,確保潤滑效果;其次,要選擇合適的潤滑劑類型和品牌,避免使用劣質潤滑劑;最后,要注意潤滑劑的添加量和添加方式,避免過量或不足。

導軌結構設計與調整

優化導軌結構設計可以改善摩擦與磨損情況。例如,采用曲線形滑塊軌道可以降低摩擦系數和磨損;增加滾珠數量可以減小接觸面積和摩擦阻力;減小滑塊與導軌之間的間隙可以減少振動和沖擊。

此外,定期對導軌滑塊進行調整也是減少磨損的有效手段。例如,檢查滑塊的安裝位置和角度是否正確;檢查滑塊與導軌之間的間隙是否合適;檢查滑塊的預緊力是否適當等。通過調整可以確保導軌滑塊在最佳狀態下運行,減少磨損和故障。

維護與保養

定期維護和保養是延長導軌滑塊使用壽命的關鍵。以下是一些常用的維護和保養措施:

(1)定期清潔:使用軟布或非腐蝕性清潔劑對導軌滑塊進行清潔,避免使用硬質工具刮擦以防損傷表面。

(2)檢查潤滑狀態:定期檢查潤滑油的狀態,如顏色、粘度等,及時更換或補充潤滑油。

(3)調整預緊力:定期檢查并適當調整滑塊的預緊力,確保其在安全范圍內運行。

(4)避免超載:避免超出導軌滑塊的承載范圍進行操作,以減少磨損和故障。

(5)環境控制:盡量避免在高溫、高濕、含有腐蝕性氣體或過多灰塵的環境中使用導軌滑塊。在不可避免的情況下,應采取相應的保護措施如增設防護罩、改善通風等以減少環境因素的影響。

四、結論

低摩擦導軌滑塊作為現代機械系統中的重要部件,其性能直接影響到整個系統的運行效率和穩定性。通過選擇合適的材料、進行表面處理、選擇適當的潤滑劑、優化導軌結構設計以及定期維護和保養等措施可以有效地減少導軌滑塊的磨損并延長其使用壽命。在實際應用中需要根據具體情況采取相應的措施以確保導軌滑塊的正常運行和長期穩定性。

掃一掃,關注我們

掃一掃,關注我們