確保高加速度導軌滑塊快速響應且無振動的策略?

在現代工業自動化和精密機械設計中,導軌滑塊系統的性能直接影響到設備的運行效率和精度。特別是在高加速度需求的場景下,導軌滑塊不僅需要快速響應,還需要保持低振動,以確保操作的穩定性和可靠性。本文將從材料選擇、結構設計、傳動機制、潤滑與維護等多個方面,探討如何確保高加速度導軌滑塊實現快速響應且無振動。

材料選擇:高強度與高剛性是基礎

高加速度導軌滑塊的本體通常采用高強度、高剛性的材料制造,如合金鋼等。這些材料具有優異的機械性能和化學穩定性,能夠在高負荷、高速度的工作環境下保持穩定的性能。通過淬火、回火等熱處理工藝,可以進一步提高材料的硬度、強度和耐磨性,從而確保導軌滑塊在動態負載變化下能夠迅速響應并保持穩定。

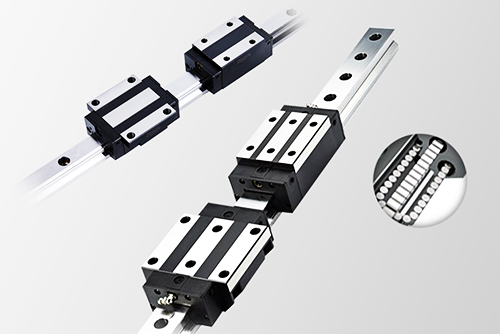

結構設計:優化接觸與剛性

結構設計是提高導軌滑塊承載能力的重要保障。在高加速度應用中,導軌滑塊常采用雙列或四列滾柱設計,以增加接觸面積,降低單位面積的受力,從而提高承載能力。同時,滾道設計成哥德式結構,接觸角為45°,以實現四方向等載荷的效果,提高導軌滑塊的承載能力,并使其在運動過程中更加平穩,減少振動和噪音。嵌入式設計使得導軌滑塊剛體與框架、端蓋、密封件的結合更為緊密,無需螺絲固定,節省了設計空間,并確保了重載工況下的剛性和穩定性。

傳動機制:快速響應的關鍵

傳動機制的設計對于高加速度導軌滑塊的快速響應至關重要。傳動裝置一般采用直線電機、蝸輪蝸桿傳動或齒輪傳動等技術。直線電機由于其結構簡單、響應快的特點,被廣泛應用于微型直線導軌中,能夠實現高精度的位置控制和快速的動態響應。蝸輪蝸桿傳動和齒輪傳動則適用于一些要求較大扭矩和高速運動的場景。這些傳動方式通過精確的齒輪嚙合或蝸輪蝸桿的傳動比,將電機的動力高效地傳遞給滑塊,實現穩定的重載和高速運動。

潤滑與維護:確保穩定性與可靠性

潤滑是保障導軌滑塊穩定性和可靠性的重要環節。在高加速度、高負荷的工作環境下,選擇合適的潤滑方式對于導軌滑塊的穩定性至關重要。油潤滑具有散熱效果好、摩擦系數低等優點,適用于高速、高負荷的工作環境。通過設計合理的油道和油槽,確保潤滑油能夠均勻、充分地分布在導軌和滾柱之間,形成一層油膜,減小摩擦阻力,降低磨損。此外,定期檢查和更換潤滑油,保持潤滑系統的清潔和良好狀態,也是確保導軌滑塊長期穩定運行的關鍵。

安裝與調試:精確安裝減少振動

安裝前對導軌進行清洗和檢查,確保滑塊和導軌的接觸面干凈、平整。確保滑塊安裝在導軌的中間位置,避免偏向一側。在安裝滑塊時,使用專業的安裝工具以確保安裝精度。定期檢查滑塊的位置,如有必要,進行調整。如果滑塊出現抖動,可以通過調整導軌的固定螺絲來進行修正。有效的固定方法對于保持滑軌的穩定性尤為關鍵,壓板固定法、推拉固定法、滾筒固定法和定位螺栓固定法等多種固定方式可根據具體情況選擇。

維護與保養:定期檢測確保性能

在長時間重載工況下,導軌滑塊的精度和性能可能會發生變化。為了保證其穩定性和可靠性,需要定期對導軌滑塊進行精度檢測和維護保養。這包括檢查導軌滑塊的表面狀態、內部結構、連接部位等,并根據檢測結果進行相應的處理和更換。同時,還應注意防止過度負荷和撞擊,避免導軌滑塊產生變形和裂紋。

結論

綜上所述,確保高加速度導軌滑塊快速響應且無振動是一個復雜而系統的過程。通過選擇高強度、高剛性的材料,優化結構設計,采用先進的傳動機制,合理潤滑與保養,精確安裝與調試,以及定期檢測與維護,可以全面提升導軌滑塊的性能和穩定性。隨著材料科學、制造技術和計算機仿真技術的不斷發展,我們有理由相信高加速度導軌滑塊的性能將得到進一步提升,以滿足更加苛刻的工況需求,為現代工業生產的持續發展提供有力支持。

掃一掃,關注我們

掃一掃,關注我們