長壽命導軌滑塊的材質選擇對其壽命有多大影響?

在現代工業自動化系統中,導軌滑塊作為關鍵傳動部件,其性能直接影響到整個系統的穩定性、精度和效率。而導軌滑塊的耐用性,則是衡量其性能優劣的重要指標之一。其中,材質選擇作為導軌滑塊設計的核心環節,對其耐用性具有深遠影響,進而影響其使用壽命。本文將詳細探討長壽命導軌滑塊的材質選擇對其壽命的影響。

一、導軌滑塊材質的多樣性

導軌滑塊的材質選擇范圍廣泛,從傳統的金屬材料如高碳鋼、不銹鋼、合金鋼,到新興的塑料材料如聚四氟乙烯(PTFE)、尼龍、聚酰亞胺(PI),再到高性能的復合材料如碳纖維增強聚合物等,每一種材質都有其獨特的特性和應用場景。

金屬材料:金屬材料因其優良的強度和剛性,能夠承受高負載和高速度的運動。它們還具備較好的耐磨性、耐腐蝕性和耐高溫性,適用于各種工業領域的應用。然而,金屬材料的摩擦系數較高,容易產生噪音和磨損,這在一些要求低摩擦和低噪音的場合可能不適用。盡管如此,通過優化材料配方和熱處理工藝,可以進一步提高金屬材料的耐磨性和抗疲勞性能,從而延長導軌滑塊的使用壽命。

塑料材料:塑料材料具有重量輕、摩擦系數小、噪音低、不易生銹、絕緣性能好等優點。然而,塑料材料的強度較低,耐磨性和耐高溫性差,易變形,這在重載、高速或高溫環境下可能導致導軌滑塊性能下降,甚至失效。因此,塑料材料通常應用于小負載、小速度、低精度的場合。

復合材料:復合材料由兩種或兩種以上不同性能的材料組成,具有多種優良性能。例如,碳纖維增強聚合物復合材料具有高強度、高剛性、耐磨性好、耐高溫性好等特點,是重載、高速、高溫等惡劣環境下導軌滑塊的理想選擇。雖然復合材料的價格較高,但其優異的性能使得其在高端機械設備中得到廣泛應用。

二、材質選擇對導軌滑塊壽命的影響

強度與剛性:導軌滑塊需要承受各種負載和沖擊,因此其材質必須具有較高的強度和剛性。金屬材料如不銹鋼、合金鋼等在這方面表現優異,能夠承受較大的負載和沖擊,從而延長導軌滑塊的使用壽命。而塑料材料和部分復合材料雖然具有其他優點,但在強度和剛性方面可能無法滿足重載和高速運動的需求,因此其使用壽命可能較短。

耐磨性:導軌滑塊在運行過程中會與導軌表面產生摩擦,因此其材質必須具有良好的耐磨性。金屬材料如軸承鋼經過特殊熱處理后,表面硬度可進一步提高,從而增強其耐磨性。而塑料材料和部分復合材料雖然摩擦系數小,但耐磨性較差,容易在長時間運行后出現磨損和變形,導致導軌滑塊性能下降。

耐腐蝕性:在潮濕、腐蝕性強的環境中,導軌滑塊的材質必須具有良好的耐腐蝕性。不銹鋼因其優異的抗腐蝕性和耐用性,特別適用于這種環境。而金屬材料如高碳鋼在腐蝕性環境中可能出現銹蝕和腐蝕,導致導軌滑塊性能下降甚至失效。塑料材料和復合材料則通常具有較好的耐腐蝕性,但具體性能還需根據材質類型和應用環境進行評估。

抗疲勞性能:在振動和沖擊環境下,導軌滑塊需要具備良好的抗疲勞性能。金屬材料和復合材料通常具有較好的抗疲勞性能,能夠在振動和沖擊環境下保持穩定的性能。而塑料材料則相對較弱,在振動和沖擊環境下容易發生變形或損壞,從而影響導軌滑塊的壽命。

三、材質選擇與技術優化的結合

除了材質選擇外,制造工藝也對導軌滑塊的耐用性產生重要影響。采用精密鑄造、數控加工等先進工藝可以提高導軌滑塊的表面光潔度和精度,從而降低摩擦阻力和磨損程度,提高耐用性。此外,合理的結構設計、潤滑系統優化等也是提高導軌滑塊耐用性的有效手段。

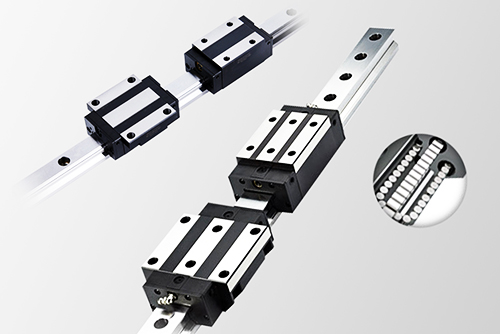

例如,長壽命導軌滑塊通常采用滾動接觸方式,即在滑塊內部嵌入滾珠或滾柱等滾動元件。這種滾動接觸方式能夠顯著降低摩擦阻力,減少磨損和熱量產生,從而提高滑塊的耐用性和壽命。相比傳統的滑動接觸方式,滾動接觸方式具有更高的運行精度和穩定性。

同時,長壽命導軌滑塊的加工精度和表面質量對其性能有著重要影響。采用高精度加工設備和表面處理技術(如熱處理、滲碳淬火、表面涂層等)可以顯著提高材料的硬度和耐磨性,降低摩擦阻力和磨損程度。這些技術優化措施與材質選擇相結合,可以進一步提高導軌滑塊的耐用性和壽命。

四、實際應用中的材質選擇策略

在實際應用中,需要根據具體的工作環境和要求,綜合考慮多個因素,選擇最合適的材料。例如,在潮濕、腐蝕性強的環境中,應優先考慮不銹鋼等抗腐蝕性強的材料;在重載、高速運動場景下,應優先選擇高強度和良好的耐磨性的材料如軸承鋼或碳纖維復合材料;而在對重量有嚴格要求的場合,則可以考慮使用輕質高強的鋁合金材料。

此外,還需要結合制造工藝和結構優化等手段,不斷提高導軌滑塊的性能。例如,通過優化結構設計來減少應力集中和磨損;采用先進的潤滑技術來降低摩擦阻力和磨損程度;通過熱處理等技術來提高材料的硬度和耐磨性等。這些措施與材質選擇相結合,可以進一步提高導軌滑塊的耐用性和壽命。

五、結論

綜上所述,長壽命導軌滑塊的材質選擇對其壽命具有重要影響。合理的材質選擇不僅能夠提高導軌滑塊的承載能力和精度,還能顯著提高其耐用性。在實際應用中,需要根據具體的工作環境和要求,綜合考慮強度、剛性、耐磨性、耐腐蝕性以及抗疲勞性等多個因素,選擇最合適的材料。同時,還需要結合制造工藝和結構優化等手段,不斷提高導軌滑塊的性能,以滿足現代工業自動化系統的需求。

未來,隨著科技的進步和工業需求的變化,導軌滑塊的材質選擇和制造工藝將繼續發展和創新。例如,采用更先進的材料如納米材料、陶瓷材料等來提高導軌滑塊的性能和壽命;通過優化結構設計來減少應力集中和磨損;采用更高效的潤滑系統來降低摩擦阻力和磨損程度等。這些新技術和新方法的應用將為長壽命導軌滑塊的發展提供新的機遇和挑戰。

掃一掃,關注我們

掃一掃,關注我們