在現代工業領域,尤其是在重型機械制造、自動化設備以及精密加工等行業中,高強度重型導軌滑塊作為關鍵的運動部件,其性能直接決定了整個機械系統的穩定性和可靠性。在極端重載環境下,導軌滑塊不僅要承受巨大的負荷,還要確保運動的平穩性、精度和耐久性。本文將深入探討高強度重型導軌滑塊如何滿足這些嚴苛的需求。

二、材料選擇與性能優化

高強度材料的應用:高強度重型導軌滑塊通常采用合金鋼、不銹鋼等高強度、高剛性的材料制造。這些材料具有優異的機械性能和化學穩定性,能夠在高負荷、高速度的工作環境下保持穩定的性能。合金鋼因其高強度、耐磨性和良好的熱處理性能,成為制造導軌滑塊的理想材料。通過淬火、回火等熱處理工藝,可以進一步調整材料的組織結構和性能,提高導軌滑塊的硬度、強度和耐磨性。

性能優化技術:為了進一步提高導軌滑塊的性能,制造商們還采用了一系列優化技術。例如,表面處理技術如電鍍、噴涂等可以在導軌滑塊表面形成一層保護膜或潤滑層,提高耐磨性、耐腐蝕性和潤滑性。這些技術有助于延長導軌滑塊的使用壽命,降低維護成本。

三、結構設計與負載能力

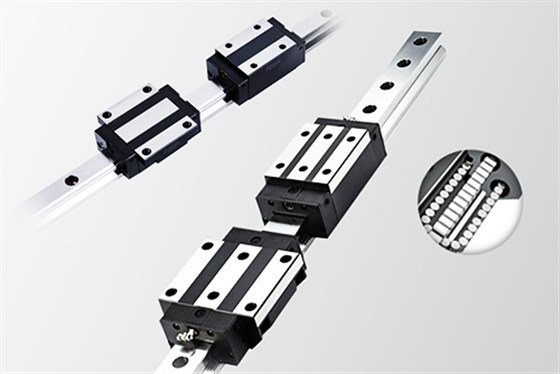

雙列或四列滾柱設計:為了增加接觸面積、降低單位面積的受力,高強度重型導軌滑塊常采用雙列或四列滾柱設計。這種設計能夠顯著提高承載能力,確保在重載工況下的穩定運行。滾道設計成哥德式結構,接觸角為45°,以實現四方向等載荷的效果,進一步提高導軌滑塊的承載能力和穩定性。

嵌入式設計與預緊力調整:導軌滑塊剛體與框架、端蓋、密封件的結合采用嵌入式設計,無需螺絲固定,節省設計空間的同時,也確保了導軌滑塊在重載工況下的剛性和穩定性。此外,通過合理的預緊力設計,可以消除導軌滑塊在運動過程中的間隙和松動現象,提高系統的整體精度和穩定性。

四、潤滑系統與維護保養

自潤滑與微量潤滑系統:在極端重載環境下,潤滑方式的選擇對于導軌滑塊的穩定性至關重要。自潤滑導軌滑塊內部嵌入的自潤滑材料能夠在摩擦過程中自動釋放潤滑劑,形成連續的潤滑膜,減少摩擦和磨損。而微量潤滑系統則通過精確控制潤滑劑的供給量,實現精準潤滑,確保導軌滑塊在長時間重載工況下的穩定運行。

定期維護保養:除了先進的潤滑系統外,定期維護保養也是確保導軌滑塊性能的重要措施。這包括定期檢查導軌滑塊的磨損情況、清潔潤滑系統、更換潤滑油等。通過定期維護保養,可以及時發現并解決問題,避免導軌滑塊因磨損或潤滑不良而導致的性能下降或故障。

五、應用實例與未來發展

應用實例:高強度重型導軌滑塊在重型機械、自動化設備等領域有著廣泛的應用。以數控機床為例,高扭矩導軌滑塊作為機床的進給機構,能夠顯著提高機床的加工精度和穩定性,降低振動和噪音,提高加工效率。在自動化生產線和工業機器人等應用中,高強度重型導軌滑塊也發揮著重要作用,推動了工業自動化和智能化的發展

未來發展:隨著科技的不斷進步和市場需求的變化,高強度重型導軌滑塊將在未來發揮更加重要的作用。通過不斷優化結構設計、提高材料性能、改進制造工藝和潤滑系統等方式,導軌滑塊的性能將進一步提升,以滿足更高性能要求的應用場景。同時,隨著智能制造和工業互聯網的快速發展,導軌滑塊也將與智能傳感器、控制系統等相結合,實現更加精準、高效、智能的運動控制。

六、結論

綜上所述,高強度重型導軌滑塊通過采用高強度材料、優化結構設計、完善潤滑系統以及定期維護保養等措施,能夠有效滿足極端重載環境的需求。這些措施不僅提高了導軌滑塊的承載能力、穩定性和耐久性,還降低了維護成本和使用成本,為用戶帶來了顯著的經濟效益和社會效益。隨著技術的不斷進步和應用領域的不斷拓展,高強度重型導軌滑塊將在未來發揮更加重要的作用,推動工業自動化和智能制造的持續發展。

銀泰PMI滾珠絲桿-端塞型系列FDDC

銀泰PMI滾珠絲桿-端塞型系列FDDC 銀泰PMI滾珠絲桿- FSIN(轉造級)

銀泰PMI滾珠絲桿- FSIN(轉造級) 上銀HIWIN滾珠絲桿轉造級系列

上銀HIWIN滾珠絲桿轉造級系列 Fabreeka空氣彈簧減震器PAL系列

Fabreeka空氣彈簧減震器PAL系列

掃一掃,關注我們

掃一掃,關注我們 電話咨詢

電話咨詢 產品中心

產品中心 按需定制

按需定制 關于慧騰

關于慧騰