重載法蘭導軌滑塊作為機械工業中的關鍵部件,廣泛應用于自動化生產線、數控機床和工業機器人等領域。然而,在高負載、高壓力和高摩擦的工作環境中,重載法蘭導軌滑塊極易因過載而損壞,從而影響整個機械設備的性能和精度。本文將從設計原理、材料選擇、潤滑技術、安裝與調試、以及定期維護等方面,詳細探討如何有效預防重載法蘭導軌滑塊因過載而損壞的預防措施。

一、設計原理與結構優化

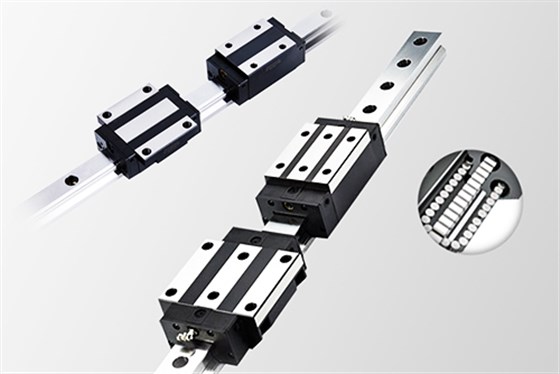

重載法蘭導軌滑塊的設計原理基于滾動摩擦或滑動摩擦原理,通過優化結構設計來降低摩擦阻力,提高承載能力和運行穩定性。在設計過程中,應注重以下幾點:

滾動摩擦原理的應用:對于重負荷滾柱導軌滑塊,采用滾動摩擦原理可以顯著降低摩擦系數,提高傳動效率,減少能量損失和機械磨損。通過優化滾柱的形狀、尺寸和排列方式,可以進一步提高其承載能力和穩定性。

結構優化:合理設計導軌和滑塊的截面形狀、壁厚和支撐結構,以提高其剛性和承載能力。同時,優化導軌和滑塊的接觸面,減少應力集中,提高耐磨性。

二、材料選擇與加工工藝

材料的選擇和加工工藝對重載法蘭導軌滑塊的性能和使用壽命具有重要影響。

高強度、高硬度材料:導軌和滑塊通常采用高強度、高硬度的合金鋼材料制造,這些材料具有較高的抗壓強度和耐磨性,能夠在高負載下保持穩定的性能。

精密制造工藝:滾柱作為關鍵部件,應采用精密鑄造或鍛造工藝制造,以確保其形狀和尺寸的精度。此外,表面處理技術如淬火、氮化等也被廣泛應用于滾柱導軌滑塊的表面處理,以提高其耐磨性和抗腐蝕性。

三、潤滑技術的優化

潤滑技術是保障重載法蘭導軌滑塊在高壓力下穩定運行的關鍵因素之一。

選擇合適的潤滑油或潤滑脂:根據工作環境的溫度、濕度、負載等因素,選擇合適的潤滑油或潤滑脂。高品質的潤滑油或潤滑脂應具有良好的流動性和潤滑性能,以確保導軌滑塊在長時間、高負荷的運行過程中保持良好的潤滑狀態。

優化潤滑系統設計:設計合理的潤滑系統,包括潤滑油的供給方式、潤滑點的布置和潤滑周期等。同時,加強潤滑系統的維護,定期更換潤滑油、清洗潤滑系統和檢查潤滑狀態,確保潤滑系統的正常運行。

四、正確的安裝與調試

正確的安裝和調試對于重載法蘭導軌滑塊的穩定運行至關重要。

精確安裝:在安裝過程中,應確保導軌和滑塊的安裝位置精確、固定牢固,以避免在運行過程中出現晃動或位移。同時,還應注意安裝角度和負載分布,避免單邊受力情況。

合理配置與布局:根據設備的實際情況和工作環境特點,對重載法蘭導軌滑塊進行合理的配置和布局,以確保其能夠承受高負載和高壓力。

調試與測試:在調試過程中,應對重載法蘭導軌滑塊的運行情況進行仔細觀察和測試,確保其運動平穩、無異常噪音和振動。

五、定期維護與保養

定期的維護與保養對于延長重載法蘭導軌滑塊的使用壽命和提高其穩定性具有重要意義。

定期檢查與清潔:定期對重載法蘭導軌滑塊進行檢查和清潔,及時發現并處理磨損現象。清潔過程中,應注意避免使用過于粗糙的工具或溶劑,以免損壞導軌滑塊表面。

潤滑管理:加強潤滑管理,確保重載法蘭導軌滑塊在良好的潤滑狀態下工作。根據設備的使用情況和工作環境,選擇合適的潤滑劑和潤滑周期,并定期檢查潤滑系統的工作狀態。

負載均衡:在機械設備運行過程中,應盡量保持負載的均衡分布,避免重載法蘭導軌滑塊承受過大的壓力。

防護措施:在工作環境中采取防護措施,減少灰塵、鐵屑等雜質的侵入。例如,在設備周圍設置防塵罩、安裝空氣過濾器等。

磨損修復:對于已經出現磨損的重載法蘭導軌滑塊,可以采用表面硬化修復、鍍鉻修復或磨削修復等方法進行修復,以恢復其性能和使用壽命。

六、結論

重載法蘭導軌滑塊作為機械工業中的關鍵部件,其性能和穩定性對整個機械設備的運行效率和精度具有重要影響。通過優化設計原理、合理選擇材料和加工工藝、優化潤滑技術、正確安裝與調試以及定期維護與保養等措施,可以有效預防重載法蘭導軌滑塊因過載而損壞的問題。這些措施不僅延長了重載法蘭導軌滑塊的使用壽命,還提高了機械設備的整體性能和穩定性,為現代工業的發展提供了有力支撐。隨著工業技術的不斷發展和進步,我們可以期待更加高效、穩定、耐用的重載法蘭導軌滑塊的出現,為工業生產的自動化和智能化提供更加堅實的保障。

銀泰PMI滾珠絲桿-端塞型系列FDDC

銀泰PMI滾珠絲桿-端塞型系列FDDC 銀泰PMI滾珠絲桿- FSIN(轉造級)

銀泰PMI滾珠絲桿- FSIN(轉造級) 上銀HIWIN滾珠絲桿轉造級系列

上銀HIWIN滾珠絲桿轉造級系列 Fabreeka空氣彈簧減震器PAL系列

Fabreeka空氣彈簧減震器PAL系列

掃一掃,關注我們

掃一掃,關注我們 電話咨詢

電話咨詢 產品中心

產品中心 按需定制

按需定制 關于慧騰

關于慧騰